塑料滑托板深度解析

“ 一、核心定义与材料特性材质构成HDPE(高密度聚乙烯):占比70%,抗冲击性优异(冲击强度≥10kJ/m²),耐温范围-40℃至80℃。PP(聚丙烯):轻量化首选(密度0.9g/cm³),耐化学腐蚀( ”

一、核心定义与材料特性

材质构成

HDPE(高密度聚乙烯):占比70%,抗冲击性优异(冲击强度≥10kJ/m²),耐温范围-40℃至80℃。

PP(聚丙烯):轻量化首选(密度0.9g/cm³),耐化学腐蚀(如酸碱环境)。

再生塑料:部分厂商使用回收材料(占比≤30%),成本降低20%-30%。

结构设计

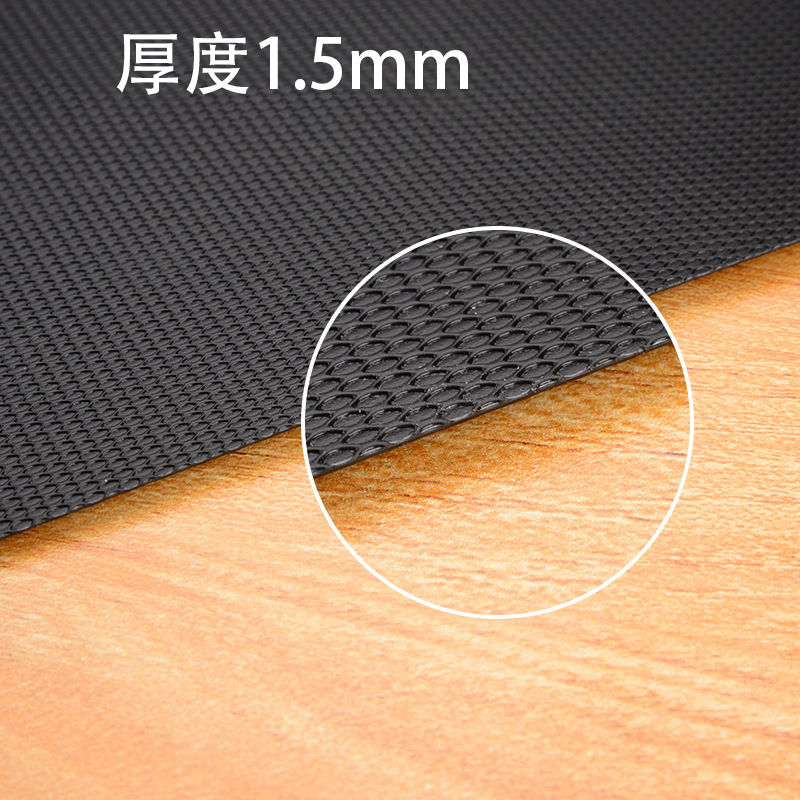

蜂窝底纹:提升摩擦力(静摩擦系数≥0.6),防止货物滑移。

防滑凸点:间距5-10mm,适用于潮湿环境(如冷链运输)。

二、应用场景与优势

三、技术参数与选择建议

关键指标

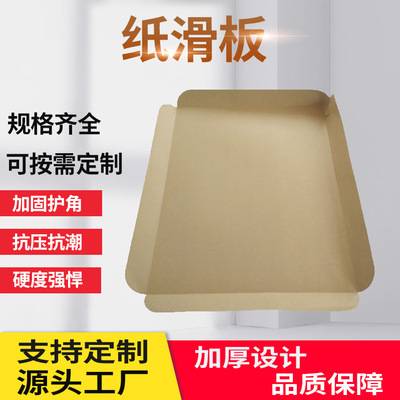

1200×1000mm(ISO标准),1140×1140mm(北美市场)。

25mm:标准款(承重500kg,适用于轻载)。

40mm:加强款(承重1.5吨,适合工业设备)。

厚度:

尺寸:

选型指南

轻载场景:选择PP材质,厚度20-25mm。

重载场景:HDPE材质,厚度≥35mm,搭配叉车槽设计。

四、市场趋势与创新方向

环保升级

生物基塑料:玉米淀粉基材料占比提升至15%(2024年预测)。

可降解托板:PLA材质(聚乳酸)在包装行业试点应用。

智能化整合

RFID嵌入:支持货物追踪(如医药冷链)。

3D打印定制:异形托板成本降低40%(如汽车零部件专用)。

五、成本与维护

经济性对比

维护建议

定期清洁(避免油污堆积导致强度下降)。

存放于干燥环境(湿度<70%),防止变形。

总结

塑料滑托板凭借轻量化、耐用性、环保性三大优势,成为现代物流的优选方案。用户需根据承重需求、运输环境、预算选择适配型号,并关注生物基材料与智能化技术的未来趋势以提升供应链效率。