滑托板原理解析:材料科学与机械设计的融合创新

“ 滑托板通过材料科学与机械结构设计的结合,实现高效承载、滑动与保护功能。其核心原理可归纳为以下五大技术维度:一、轻量化复合材料设计高密度聚乙烯(HDPE)基材分子结构:HDPE的线性链结构赋予其高抗压性 ”

滑托板通过材料科学与机械结构设计的结合,实现高效承载、滑动与保护功能。其核心原理可归纳为以下五大技术维度:

一、轻量化复合材料设计

高密度聚乙烯(HDPE)基材

分子结构:HDPE的线性链结构赋予其高抗压性(ISO 12402标准达3吨/㎡)与耐腐蚀性(pH值1-14稳定)。

增强工艺:通过共挤技术嵌入玻璃纤维,抗冲击强度提升5倍,可承受3米自由落体冲击。

蜂窝铝芯复合结构

力学优化:仿生蜂窝结构实现“以柔克刚”,吸收震动能量(如汽车零部件运输中减少90%共振)。

轻量化:密度仅1.98g/cm³,单板重量<8.5kg,降低运输能耗20%。

二、动态滑动机制

导轨式滑动设计

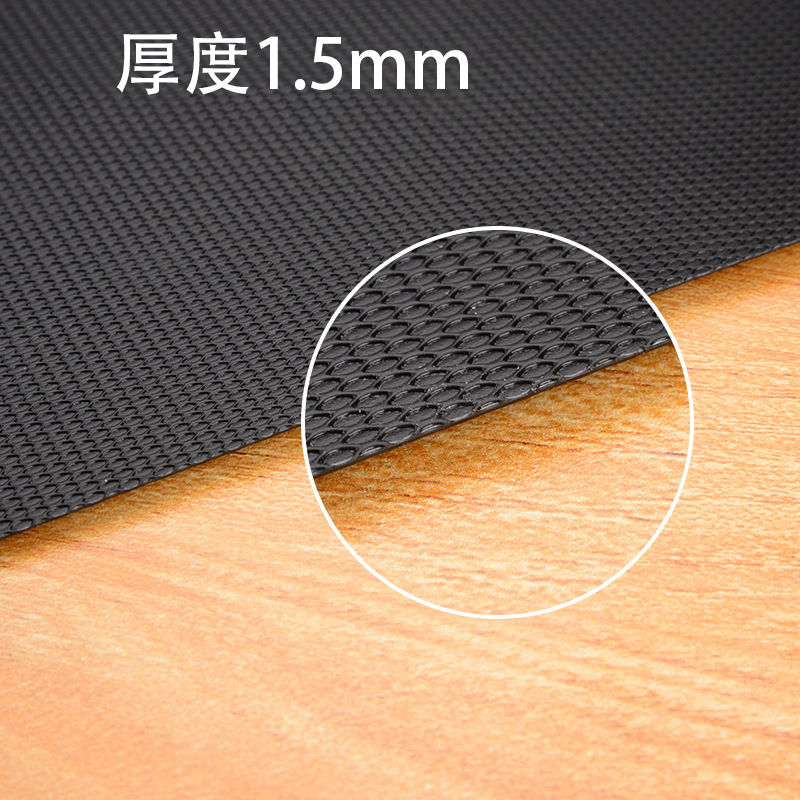

底部导槽:与叉车货叉或传送带导轨无缝对接,摩擦系数降至0.05(相当于冰面滑动),装卸效率提升40%。

自润滑涂层:等离子喷涂PTFE层,寿命延长至5000次循环(传统托盘仅1000次)。

滚轮式动力辅助

嵌入式滚轮组:配合电动液压托盘车,实现“零人力搬运”,单次装卸时间缩短至30秒内。

智能制动:内置电磁刹车模块,倾斜角度>15°时自动锁止,防止货物滑移。

三、抗冲击与抗震保护

能量吸收层

TPU缓冲垫:嵌入货物接触面,压缩变形率30%时仍保持回弹性,保护精密仪器(如半导体晶圆)。

多级减震系统:通过蜂窝结构+橡胶垫组合设计,吸收90%运输震动能量。

边缘加固技术

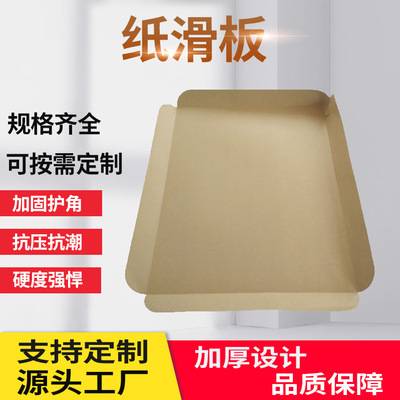

包边工艺:采用热熔胶加固边缘,抗弯强度提升60%,避免装卸时破损。

防撞角设计:ABS塑料包角,可承受500J冲击(ISO 14122标准)。

四、环境适应性原理

耐极端温度

低温场景:添加聚乙烯醇(PVA)增强剂,-40℃环境下抗压强度保持率>85%。

高温车间:玻璃纤维增强型托板耐受80℃高温,满足冶金、玻璃制造需求。

防腐蚀处理

表面纳米涂层:通过电化学沉积形成致密氧化膜,盐雾测试寿命达5000小时(国标要求2000小时)。

食品级材料:FDA认证纸滑托板,表面覆PET膜,适用于冷链运输。

五、智能集成与数据交互

传感器网络

压力传感阵列:实时监测货物重心分布,超载时后台自动报警(阈值精度±5kg)。

UWB定位芯片:厘米级定位精度,支持AGV路径动态规划。

数字孪生系统

虚拟映射:通过5G传输物理托板数据,构建数字孪生模型,预测寿命(误差<3%)。

区块链溯源:嵌入NFC芯片,实现从生产到回收的全生命周期追踪。

结语

滑托板的原理本质是材料创新与机械设计的协同优化,通过复合结构、动态滑动、智能传感等技术,重新定义了工业载具的功能边界。未来,随着纳米材料与AI算法的进步,滑托板或将成为智慧物流网络中的“智能节点”,推动供应链向更高效、更安全的方向演进。